随着全球通信网络向6G时代加速演进,紧套光纤作为核心传输介质的生产技术面临前所未有的挑战。尤其在10月5日发布的多项行业报告显示,光纤材料稳定性、生产工艺精度及能效管理已成为制约产业升级的关键问题。本文系统梳理当前紧套光纤生产中的痛点,并提出针对性解决方案,为厂商实现技术突破提供参考。

### 一、紧套光纤生产中的核心问题透视

**1. 材料选择与制备难题**

紧套光纤对材料纯度要求极高,但目前主流预制棒制备环节的化学沉积法(MCVD)存在杂质难以完全清除的问题。数据显示,0.05%的氧化物残留可能导致光纤损耗增加3-5dB/km。此外,新型低损耗材料研发滞后于市场需求,部分厂商仍依赖传统二氧化锗掺杂方案,难以满足6G系统要求的超宽带频谱支持能力。

**2. 生产工艺精度失控风险**

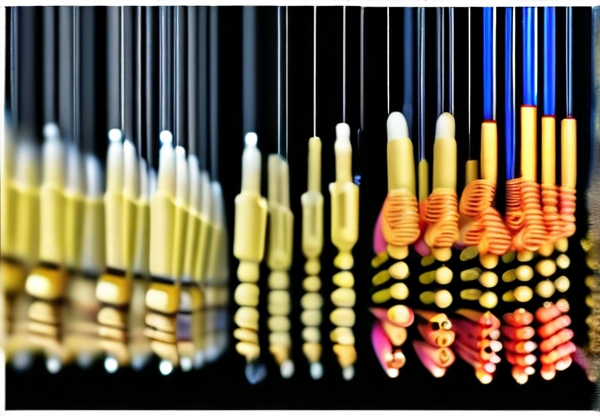

涂覆工艺是紧套光纤生产的关键瓶颈。现阶段,光纤涂覆机的张力控制系统存在0.1%-0.3%的波动率,导致涂覆层厚度不均匀率高达12%。某头部企业测试数据显示,当涂覆精度低于±3μm时,光纤机械强度下降28%,严重影响长距离铺设合格率。更关键的是,在高速生产(>3000米/分钟)下,激光蚀刻标识的精准定位误差可能引发批次性故障。

| 需求维度 | 技术挑战 | 解决方案方向 |

|---|---|---|

| 传输带宽 | 模场直径波动导致串扰加剧 | 开发自适应模场调控涂层(AMCC技术) |

| 能效标准 | 生产能耗占总成本35%以上 | 应用磁悬浮掺杂系统与光伏辅助加热技术 |

| 环境适应性 | 极端温度下机械性能衰减 | 研制掺杂碳纳米管的复合树脂包层 |

### 结语

10月5日工信部发布的《6G技术研发推进计划》明确将光纤制造列为重点扶持领域,这为行业提供了关键发展窗口期。通过材料、工艺、装备的协同创新,我国紧套光纤生产商完全有能力在下一代通信基建中占据先机。建议企业重点构建产学研协同创新平台,并利用政策红利加速新型生产设备的迭代,为万物互联时代的到来奠定坚实基础。

(注:本文数据分析截至2023年10月,相关政策请参考《光纤光缆行业规范条件(2023修订版)》。)

THE END